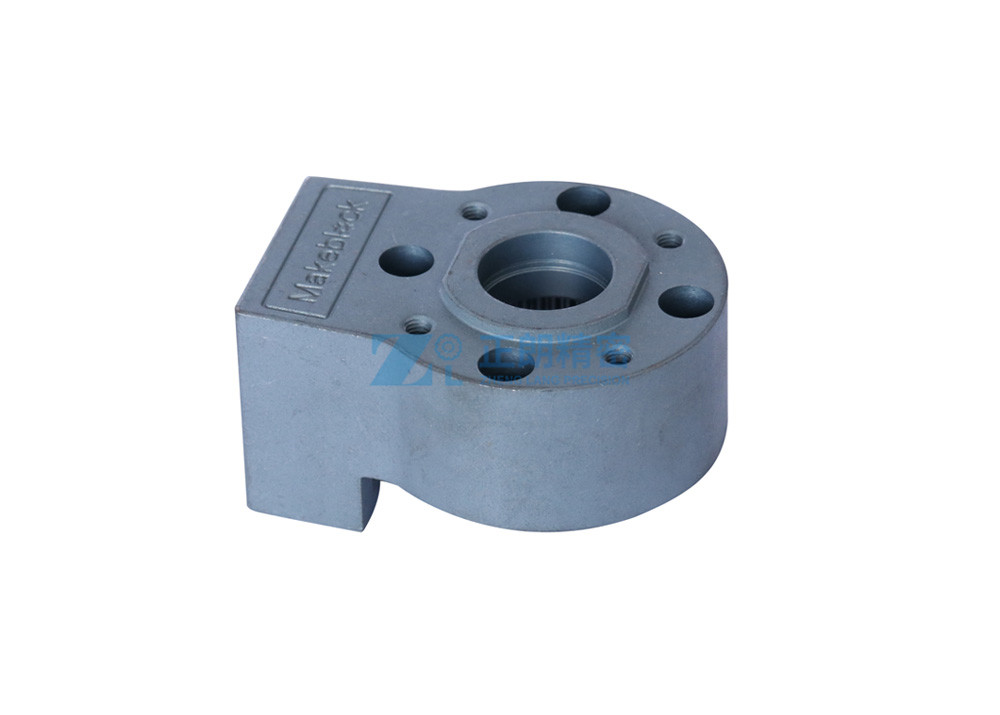

粉末冶金零件憑借其獨特的生產工藝和優良性能,在汽車、機械、電子等眾多領域得到廣泛應用。而要確保這些零件能夠穩定發揮作用,符合相應的質量要求,完善的檢測體系必不可少。檢測不僅是衡量零件是否達標的重要手段,更是保障其在實際應用中可靠性與安全性的關鍵環節。以下正朗小編為大家詳細介紹粉末冶金零件的主要檢測標準及重點檢測指標:

一、主要檢測標準

國內標準

GB/T 19076-2013:這是粉末冶金零件的核心標準之一,規定了燒結金屬材料(不包括硬質合金)的力學性能試驗方法,包括拉伸、沖擊、硬度等測試的具體要求。

GB/T 5319-2016:針對燒結金屬材料的密度和孔隙率測定方法,明確了如何通過排水法、煮沸法等方式測量密度及計算孔隙率。

GB/T 6804-2016:涉及燒結金屬軸承的技術條件,對其尺寸公差、硬度、耐磨性等指標做出了規定。

行業特定標準

汽車領域可能參考QC/T相關標準,醫療器械領域則需符合GB/T 16886(醫療器械生物學評價)等。

二、重點檢測指標

1、尺寸精度

包括零件的長度、直徑、公差等,需通過卡尺、千分尺、三坐標測量儀等工具檢測。粉末冶金零件因燒結過程可能存在收縮或變形,尺寸精度直接影響裝配適配性,尤其是在汽車變速箱、精密機械等對配合要求高的場景中至關重要。

2、密度與孔隙率

密度是衡量粉末冶金零件致密度的關鍵指標,孔隙率則反映內部孔隙的占比,兩者直接影響零件的強度、耐磨性和耐腐蝕性。例如,高密度零件更適合承受重載,而可控孔隙率的零件可用于含油軸承(利用孔隙儲油潤滑)。

3、力學性能

硬度:通過洛氏硬度計、布氏硬度計檢測,反映材料抵抗變形的能力,常用于評估零件的耐磨性和加工性。

抗拉強度與屈服強度:通過拉伸試驗測定,是判斷零件能否承受工作載荷的核心指標,尤其對結構件至關重要。

沖擊韌性:針對承受沖擊載荷的零件,需通過沖擊試驗機測試其抗斷裂能力。

4、微觀組織

借助金相顯微鏡觀察晶粒大小、孔隙分布、相組成等,評估燒結質量。例如,若存在未燒結完全的區域或異常相,可能導致零件性能下降。

5、表面質量

檢測表面粗糙度、是否存在裂紋、毛刺或氧化層等。表面缺陷可能影響零件的耐磨性、密封性或外觀,在醫療器械、精密儀器等領域尤為嚴格。

6、特殊性能

根據應用場景,可能需要檢測導電性、磁性、耐腐蝕性等。例如,用于電子元件的粉末冶金零件需滿足特定導電要求。

綜上所述,這些標準和指標的檢測,旨在確保粉末冶金零件符合設計要求和使用場景的性能需求,保障零件在工業生產中的可靠性與安全性。關注正朗,一起來解鎖更多粉末冶金零件知識吧!

在工業制造中,尤其在汽車、精密儀器、航空航天等對輕量化與性能...

在精密粉末冶金零件的核心性能指標里,密度均勻性雖然常被忽視,...

粉末冶金技術憑借其近凈成形、材料利用率高、性能可定制的獨特優...

行星齒輪減速箱在工業設備中廣泛應用,其齒輪嚙合間隙的調整關乎...

粉末冶金減速齒輪箱因高精度、低成本被廣泛應用,但其壽命短常令...